El ingreso de aire limpio es una de las condiciones más importantes para la óptima potencia del motor, alta torsión, bajo consumo de combustible y reducir al mínimo las emisiones contaminantes. Con los filtros para aire de MAHLE Original, se filtran hasta el 99,9 por ciento de polvo, hollín y las partículas de desgaste de los neumáticos. Al mismo tiempo, una óptima mezcla de aire y combustible está asegurada. La gran capacidad de retención de partículas garantiza una larga vida útil en condiciones extremas como calor, frío o contaminantes químicos. Nuestros filtros evitan el desgaste prematuro de las válvulas, cilindros, anillos para pistón, cojinetes y otros componentes del motor. Para garantizar un rendimiento óptimo del filtro, todos los filtros deben ser reemplazados dentro de los intervalos de servicio establecidos por los fabricantes de automóviles.

Sellos de filtro - Nuestros filtros de aire están completamente sellados

El aire sin filtrar en el conducto de admisión puede contaminar el sensor de masa de flujo de aire y distorsionar los resultados de la medición, originando un mal funcionamiento en la inyección de combustible y el desgaste de los componentes del motor. Para evitar que el aire pase sin ser filtrado, nuestros filtros son fabricados con la forma y ajuste correcto, así como los materiales de los sellos que han sido seleccionados cuidadosamente.

Los sellos PUR desarrollados con una espuma de poliuretano especialmente desarrollada (PU), aseguran el sellado permanente entre ambos lados, tanto el lado sucio como el lado limpio. Estos sellos son resistentes a químicos, efectos de envejecimiento y son estables con la temperatura. Su flexibilidad está diseñada para ajustarse perfectamente en la geometría de la zona de sellado.

Filtros de aire para vehículos de pasajeros

En el sector de automóviles para pasajeros, los filtros circulares y tipo panel son colocados en carcasas montadas en el motor o el chasis, y son estabilizadas con perlas de pegamento por el lado sucio y rejillas de soporte en el lado limpio, en función de las especificaciones del fabricante del automóvil. Para las áreas con mucho polvo, un pre-filtro adicional en forma de una colchoneta de espuma se coloca en el lado sucio. Para mayores cargas, se utilizan soportes de metal o plásticos.

Filtros de aire para vehículos industriales

En los vehículos industriales, se utilizan sistemas de filtros de aire robustos y al mismo tiempo ligeros; fabricados de plástico reciclable, los cuales también pueden reducir los ruidos de admisión de aire. A fin de lograr una superficie de filtración grande y altamente estable, los filtros son en su mayoría cilíndricos. Para mejorar la eficiencia, son utilizados soportes radiales y axiales de sellado. Suplementos de seguridad adicionales en forma de cilindros no tejidos (malla), son utilizados para proteger el lado limpio del elemento del filtro durante el mantenimiento y sustitución.

Los pulmones del motor

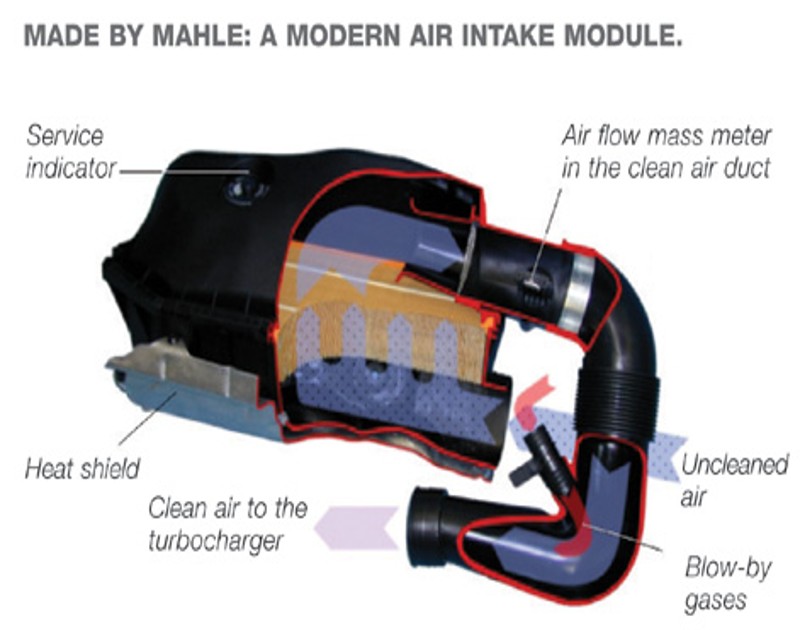

Las dos primeras décadas del automóvil se caracterizaron por fallas permanentes en los motores, en particular, debido a la gran concentración de polvo en los caminos sin pavimentar en aquellos días. Las partículas de suciedad alcanzaban la cámara de combustión, donde se producían abrasiones importantes en los anillos de los pistones, en los pistones y las paredes del cilindro. Esto resultaba en la pérdida de potencia del motor o incluso pistones deshechos. Sólo cuando los filtros de aire fueron inventados a mediados de los años 30, los intervalos de reparación y servicio podían llegar hasta los 4.000 kilómetros. La exitosa historia del motor de combustión interna es difícil de imaginar sin los filtros para aire. Sin embargo, ha sido un largo viaje desde el primer filtro de aire tipo baño de aceite de los años 30 a los módulos de admisión de aire modernos de hoy en día.

Una malla de alambre

En los primeros filtros de aire, el elemento filtrante era una malla de alambre dentro de una carcasa de metal. El principio de funcionamiento del denominado "filtro de aire de baño de aceite" se basó en fluidos reales. La desviación en la corriente de aire se utilizó para separar la suciedad en la malla de metal. Con el fin de recoger la suciedad, la malla de acero estaba bañada en aceite para motor. Estos elementos del filtro tenían que ser desmontados con regularidad, se lavaban con un limpiador disolvente y finalmente se bañaban de aceite de nuevo.

Los filtros de papel

Cuando los elementos filtrantes elaborados con papel salieron al mercado en 1953, muy pronto sustituyeron a los elementos antiguos de malla metálica, gracias a su rendimiento superior de filtración. Poco tiempo después, en 1957, el Knecht Filterwerke (hoy MAHLE Filtersysteme) desarrolló un sistema especial de plegado para el papel del filtro y lo patentó bajo la marca "MICRO-STAR". El sistema de plegado sigue siendo el estándar en tecnología para filtros hoy en día. El diseño de los filtros de aire ha sido adaptado para satisfacer las demandas cambiantes todo el tiempo. Inicialmente, se utilizaron elementos filtrantes circulares, un elemento filtrante circular está hecho de papel que se fija con espuma de poliuretano. Con el fin de que el lado sucio este separado del lado limpio en los extremos del plisado, éstos fueron sellados por una placa de poliuretano con sellado tipo costilla. Este sistema de filtros de aire circulares se sigue utilizando hoy en día.

Colectores de admisión y sistemas de admisión complejos de longitud variable

Ya en los años 90, MAHLE desarrolló la llamada “admisión variable” en estrecha cooperación con la industria automotriz. Por un lado, esto permite que el motor genere torques elevados, incluso a bajas revoluciones del motor y de potencia máxima a altas revoluciones del motor por el otro. Un flujo en forma de turbulencia que se genera deliberadamente en la cámara de combustión(observa el texto a la derecha), mejora la formación de la mezcla y el proceso de combustión. Esto se traduce en menor consumo de combustible y emisiones contaminantes.