Muchos procesos de control e inspección para vehículos comerciales, por ejemplo en sistemas de frenos, trabajan con aire comprimido. Sin embargo, el aire contiene humedad y puede dañar las tuberías y depósitos, contaminar lubricantes y congelarse a bajas temperaturas.

Los secadores de aire se utilizan para asegurar una operación libre de fallas en los sistemas de seguridad. Quitan la humedad del aire, previenen la corrosión en los tubos y depósitos, además de protegerlos contra el desgaste prematuro y mal funcionamiento. Para garantizar una operación segura de los sistemas para frenos de aire, es imperativo que los secadores de aire sean reemplazados de acuerdo a las recomendaciones del fabricante.

Los secadores de aire MAHLE funcionan de forma independiente de la temperatura. Contienen un agente de secado que se regenera bajo un sistema de control. Al mismo tiempo, los contaminantes del pre-filtro y el agua condensada son eliminados. Nuestros secadores son resistentes a la corrosión tanto por la parte interior como por el exterior, completamente sellados y por supuesto, muy estables a la presión.

Seguridad contra la corrosión

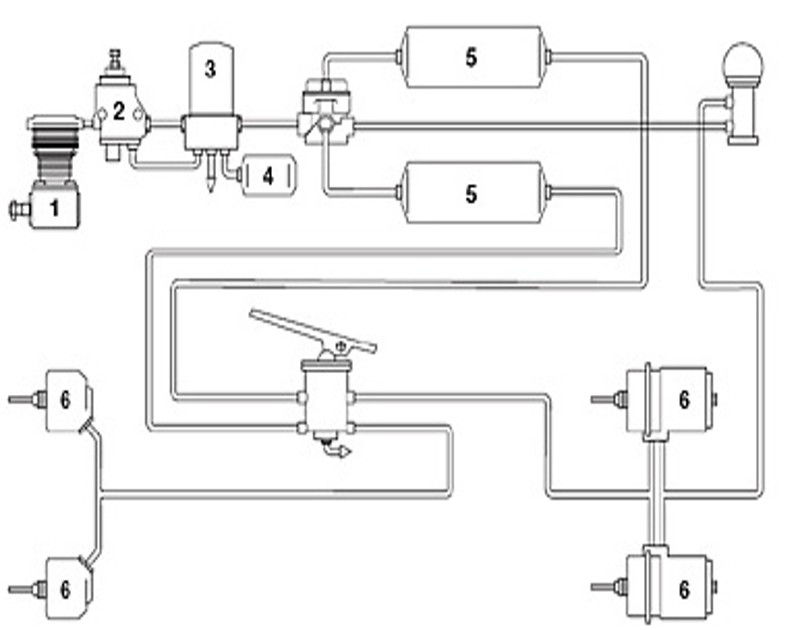

Estructura de un freno de aire comprimido

1. Compresor de aire

2. Regulador de de presión

3. Secador de aire

4. Tanque de aire independiente

5. Tanque de aire comprimido

6. Cilindro de freno

Secadores de aire: La garantía de frenos seguros en HGVS

Más de 2/3 de todas las mercancías son transportadas por carretera en alrededor de 42 millones de camiones en toda Europa. Y la tendencia va en aumento. Quien se dedica al negocio del transporte sabe que las averías a menudo tienen consecuencias de largo alcance, de las cuales el aspecto financiero puede ser la menor de las preocupaciones. Con el fin de aumentar la seguridad operativa de los sistemas de frenos de aire comprimido comúnmente utilizados, se han empleado secadores de aire durante algún tiempo. Se puede reconocer fácilmente si un vehículo comercial está equipado con un sistema así: se pueden observar dos tanques entre los ejes delantero y trasero, además de algunas válvulas, tubos y algo que parece un filtro sellado de gran tamaño: el secador de aire.

Cómo funcionan los frenos de un camión

Mientras que los coches de pasajeros son normalmente equipados con frenos hidráulicos (con líquido de frenos); los camiones y remolques están equipados con frenos de aire comprimido. Con frecuencia, un sistema mixto se utiliza (frenos hidráulicos activados por aire comprimido) en vehículos de hasta un peso total de 10 toneladas. De 10 toneladas hacia arriba, principalmente se utilizan frenos de aire comprimido: aquí los pistones en los cilindros del neumático son accionados por aire comprimido. Por lo tanto, la potencia de frenado, ya no depende de la fuerza que el conductor aplica al pedal del freno. El freno se controla a través del simple desplazamiento del pedal. Los frenos del remolque funcionan en principio de la misma forma que en el camión. El aire comprimido es proporcionado a través de dos conexiones de tubos. La conexión que proporciona un suministro permanente de aire al remolque está marcada de color rojo y la conexión que controla la operación de frenado en el remolque está marcada en color amarillo. Como se mencionó anteriormente, el secador de aire es una característica importante de seguridad para este tipo de sistemas.

¿Por qué se necesita un secador de aire?

El aire contiene vapor de agua. El aire húmedo en un sistema de frenos de aire es especialmente peligroso, ya que esto puede provocar la corrosión de las partes funcionales importantes. En invierno también se pueden bloquear las funciones importantes debido a la congelación. Esto afecta el rendimiento de los frenos y puede conducir a una falla total. En los primeros sistemas de aire comprimido era necesario vaciar los tanques de aire regularmente, de forma manual o automáticamente a través de válvulas de accionamiento. La invención del secador de aire ha proporcionado ventajas. El fondo de esta ingeniosa invención: en lugar de eliminar posteriormente la humedad del sistema, se le impide entrar desde el principio. El secador de aire elimina la humedad del aire de entrada hasta tal punto que el aire no puede liberar humedad, incluso cuando se calienta demasiado.

Y así funciona un secador de aire

El aire procedente del compresor se enfría inicialmente en el regulador de presión y en el secador de aire. Parte de la humedad se pierde debido a la condensación. El aire se alimenta entonces a través de un agente de secado dentro del secador de aire real. Este granulado se une con el vapor de agua, cuanto mayor sea la presión y menor la temperatura, más fuerte es el efecto.

¿Que sucede cuando el secador de aire está lleno?

Los gránulos no pueden absorber cantidades ilimitadas de humedad. Después de que se alcanza la presión, el aire generado por el compresor se almacena en un tanque pequeño y luego se retroalimenta, a baja presión a través del agente de secado y luego se libera al aire libre. Disipar la humedad absorbida hacia el exterior regenera el agente de secado.

¿Y cuánto dura un secador de aire?

El secador de aire está sujeto a desgaste, cuando el material granulado (moléculas de tamiz en lenguaje técnico) se regenera de forma regular. Los intervalos de cambio estipulados por los fabricantes del vehículo indican cuándo deben reemplazarse los secadores de aire. Y del catálogo actual se puede ver, qué cartucho de la gama MAHLE Filter y Knecht es el reemplazo óptimo para el cartucho gastado

Listo para absorber

Bajo gran presión:

El sistema neumático en el vehículo industrial en los vehículos industriales medianos y pesados a partir de un peso total de aprox. 7,5 toneladas, algunos componentes que funcionan con accionamiento neumático. Para ello, un compresor (accionado por el motor del vehículo) succiona el aire limpio a través del filtro de aire y lo comprime a unos 11 bares de sobrepresión. El aire comprimido se almacena en varios recipientes de aire comprimido situados en el vehículo tractor y el remolque. Desde estos recipientes se abastecen todos los componentes.

Elementos que (entre otros) están bajo presión en el vehículo industrial:

- Los frenos del vehículo tractor y el remolque.

- Las puertas de pasajeros de los autobuses (para abrir y cerrar).

- Los fuelles de tubo en el lado de entrada de los autobuses (en la bajada lateral del autobús, denominada “kneeling”, para una cómoda entrada y salida de los pasajeros).

- La suspensión neumática del vehículo y del remolque.

- La regulación en altura del camión durante la carga y descarga.

- El asiento del conductor con suspensión neumática.

- El embrague (en caso de asistencia neumática para embrague).

- El cambio (en caso de cambio automático neumático).

- El sistema de limpieza de los gases de escape (mediante la dosificación neumática de urea).

- Las conexiones externas para herramientas (destornillador percutor, medidor de presión de neumáticos, etc.).

El secador de aire: un diseño inteligente con valores internos

La carcasa del secador de aire se compone de un cartucho de acero de gruesas paredes y un disco de cierre con rosca para el atornillado. En el interior del secador de aire se encuentra el elemento principal: un recipiente relleno de secante. El secante se compone de perlas granuladas de aproximadamente 1 a 3 mm fabricadas a partir de un material muy poroso. Debido a la gran cantidad de pequeños y regulares poros, canales y huecos se crea una enorme superficie activa interna. Así, un gramo de secante cuenta con una superficie activa de más de 1.000 metros cuadrados. En el caso de un kilo de secante, la cantidad que suele utilizarse en los camiones, se dispone por tanto de una superficie aproximada de 1.000.000 de metros cuadrados. Esta equivale a la superficie de 200 campos de fútbol.

Desde el punto de vista químico y estructural, el granulado está concebido de forma que en su superficie se pueda depositar el vapor de agua del aire. Este fenómeno se denomina adsorción (en contraposición a la absorción, ver más abajo). Después de un tiempo de funcionamiento del compresor de aproximadamente 3 a 5 minutos, la mayor parte de la superficie del granulado está ocupada y debe regenerarse. Para ello se interrumpe el trabajo de transporte del compresor, el aire comprimido procedente del recipiente de aire de regeneración independiente (véase la fig. n.º 4 en el gráfico “Estructura de un freno de aire comprimido”) es soplado en dirección contraria a través del secador de aire y se evacúa hacia el exterior. Debido a la descarga de presión en el secador de aire, el vapor de agua retenido por el secante se desprende, es arrastrado por el flujo de aire y es conducido junto con el aire de regeneración hacia el exterior a través de un silenciador.

Regeneración: positiva también para el compresor

La regeneración periódica del secador de aire es una condición imprescindible para que pueda trabajar con normalidad. Al mismo tiempo, la fase de regeneración permite al compresor enfriarse, debido a la pausa en el funcionamiento. En un funcionamiento ininterrumpido, el compresor se sobrecalentaría, por lo que aumentaría considerablemente la proporción de aceite en el aire comprimido. Además, debido al sobrecalentamiento, el aceite se desintegraría químicamente en el aire. Por esta razón, el sistema de aire comprimido está diseñado de forma que el compresor trabaje como máximo dos tercios del tiempo y el tercio restante se use para protegerlo contra un sobrecalentamiento.

¿Fallo de presión en el sistema?

¿Qué ocurre cuando el sistema neumático no es estanco? Las posibles causas pueden ser, por ejemplo, un cilindro de freno defectuoso en el vehículo tractor o el remolque, un acoplamiento de manguera no hermético en el suministro de aire comprimido del remolque, una grieta en un fuelle de tubo o un bloqueo en la manguera de escape de aire. A veces también puede ser una simple negligencia humana, por ejemplo, cuando el conductor se olvida de volver a cerrar la válvula después de extraer aire. En todos estos casos, el compresor alcanza la presión de sistema requerida demasiado tarde (o nunca). Si no se alcanza la presión de sistema, la unidad de mando no recibe ningún impulso para regenerar el secador de aire. Esto significa que el secador no se regenera con la suficiente frecuencia, o no se regenera en absoluto. Cuando el secante está saturado, es decir, su superficie está completamente cubierta por una capa de humedad, el agua se condensa dentro del secador e inunda el granulado. En lugar de adsorción se produce una absorción: todos los poros del granulado se llenan de agua. En consecuencia, la humedad y el condensado siguen penetrando en el sistema neumático con efectos devastadores, ya que muchos componentes, como las válvulas distribuidoras, cilindros de freno o piezas del cambio están fabricados de aluminio y acero. Si el agua alcanza estas piezas, la corrosión será imparable. Las piezas móviles, como las válvulas electromagnéticas, se bloquean. El secante también se ve afectado: debido a la excesiva proporción de agua aumenta considerablemente de peso, se apelmaza y el granulado literalmente se desintegra y se convierte en fino polvo a causa de las vibraciones que se producen durante la conducción, así como de las pulsaciones del compresor. Este polvo fino que se ha generado sale del secador de aire mezclado con el agua condensada y contamina el sistema neumático. Esta harina de granulado abrasiva destruye todos los componentes mecánicos del sistema neumático.

Control y mantenimiento: protección para el sistema neumático

Dentro del sistema neumático, el secador de aire es un componente importante, fundamental para la seguridad. Cualquier defecto en el sistema neumático siempre afecta también al secador de aire, impide su funcionamiento y lo destruye. Son indispensables para la seguridad y el mantenimiento de valor del vehículo la comprobación periódica de la estanqueidad de la instalación neumática del vehículo (y del remolque), la atención a las advertencias del sistema electrónico de a bordo, así como el mantenimiento y la sustitución del secador de aire conforme a los intervalos.

Para preservar el valor de la reparación están disponibles los secadores de aire de MAHLE Original y Knecht. MAHLE Aftermarket también trabaja activamente en lo que respecta al corazón de la instalación de aire comprimido, el compresor, al ampliar continuamente la gama básica de compresores de aire MAHLE Original de reciente lanzamiento. Además, también se pueden adquirir piezas de recambio y kits de reparación para muchos compresores.