马勒首次运用3D打印技术生产高性能铝活塞

在与跑车厂商保时捷、生产技术专家通快集团的一个合作项目中,马勒集团首次将3D打印技术用于高性能铝活塞的生产。该款活塞已经成功通过保时捷911 GT2 RS车型的发动机台架测试。相比性能已经达到极限的量产锻造活塞来说,新的技术让保时捷这台700马力发动机的动力进一步提升了30马力,效率也得到相应提升。马勒正在3D打印领域开展有针对性的开发工作,未来将能够以更短的周期同样为替代驱动系统客户提供用于驱动系统、热管理系统和机电一体化系统的零部件。

- 增材制造:与保时捷、通快集团的联合项目带来全球首款3D打印活塞

- 成功通过保时捷911 GT2 RS车型测试:通过条件极为严苛的200小时耐久性测试

- 3D打印活塞助700马力发动机获得性能和效率的双提升

- 马勒同时也在开发应用于替代驱动系统的3D打印技术

“这一项目的成功佐证了3D打印技术的巨大潜力,同时展示了马勒在高性能、小众、小批量产品生产上的杰出能力,这对于原型样件和售后配件的生产来说同样是一种特别的优势。”马勒集团研发与前期工程负责人Martin Berger博士指出。

保时捷的项目负责人Frank Ickinger评价说:“得益于各方的密切合作,我们在保时捷性能旗舰911 GT2 RS超跑上证实了增材制造技术的潜力,为该项技术将来在其他驱动系统中的应用奠定了基础。它为我们将来的设计和制造打开了新世界的大门。”通快项目负责人Steffen Rübling同样看到了3D打印技术为未来的制造工艺带来的巨大机遇:“这次合作项目展示了3D打印技术是如何让经过几十年的发展、原本已经到达瓶颈的零部件性能潜力再上一层楼的。这对其他比如航空、能源等行业来说也是一种有益的经验借鉴。”

仿生设计为活塞减重,提升发动机转速极限

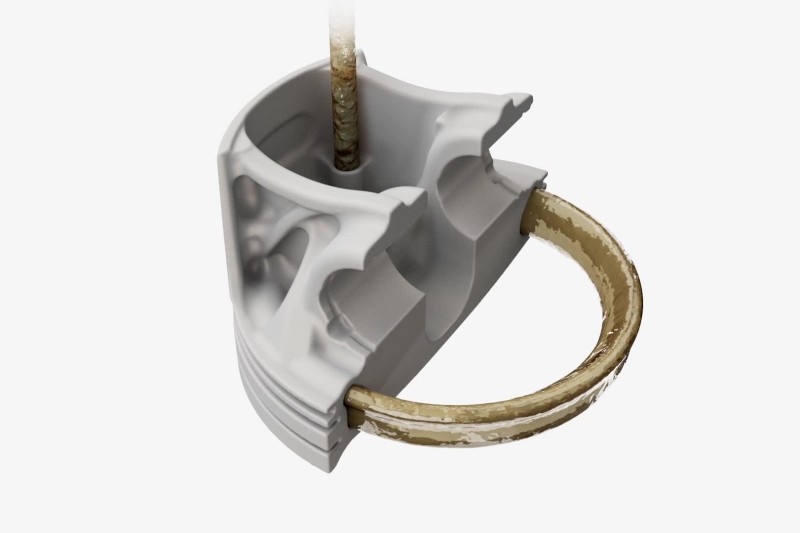

新的工艺为仿生设计提供了可能。比如,模仿人体骨骼等自然生物架构,使活塞的结构与负载相匹配,只在受力区域增加用料。如此既能节省材料,又能在提升活塞刚度的同时相比传统工艺减重多达20%。

此外,马勒的研发人员还在活塞环附近增加了一个位置与形状经过精心设计的内冷油腔。这项设计承载了马勒在活塞热处理方面多年的专业经验,并且只能通过3D打印技术实现。内冷油腔有助于为重压之下的活塞顶部环岸降温,从而优化燃烧,为提升发动机最高转速提供条件。

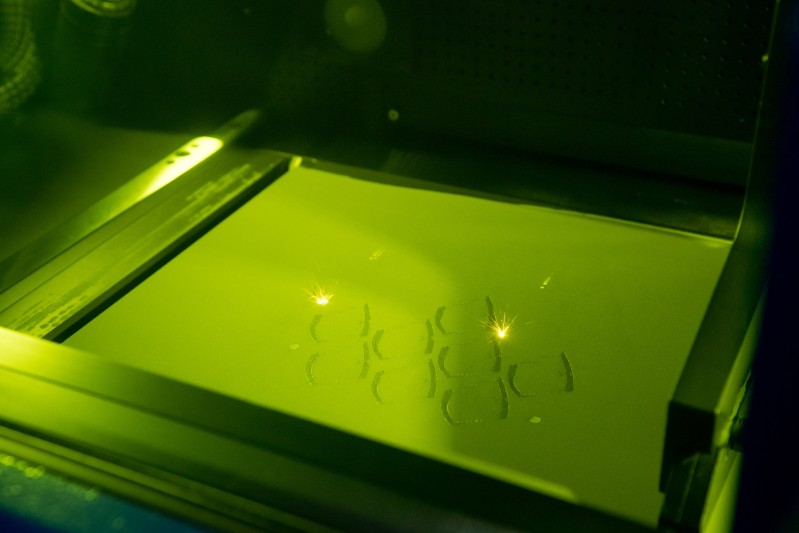

新的生产工艺使用的原材料是由马勒开发的一种特殊铝合金,长久以来一直应用于铸造活塞中。合金先被雾化为高纯度粉末,再通过激光金属熔合工艺(LMF)打印成型。该工艺就是利用激光束将金属粉末熔化至所需的层厚,再往上逐层叠加,就像造楼房一般。3D打印专家通快用这种方式,可以在12小时内制造出由大约1,200层材料构建而成的活塞毛坯件。

“这个项目存在不少难关。从活塞设计,到材料规格,再到打印参数的正确设置,都经过了无数次精细的调整,直至达到理想效果,”马勒集团前期工程部门产品设计总监Volker Schall解释说,“现在,我们不但已经在技术上驾轻就熟,对于如何将新方法应用到现有生产工艺中也已经有了想法。”

严苛测试验证优异质量

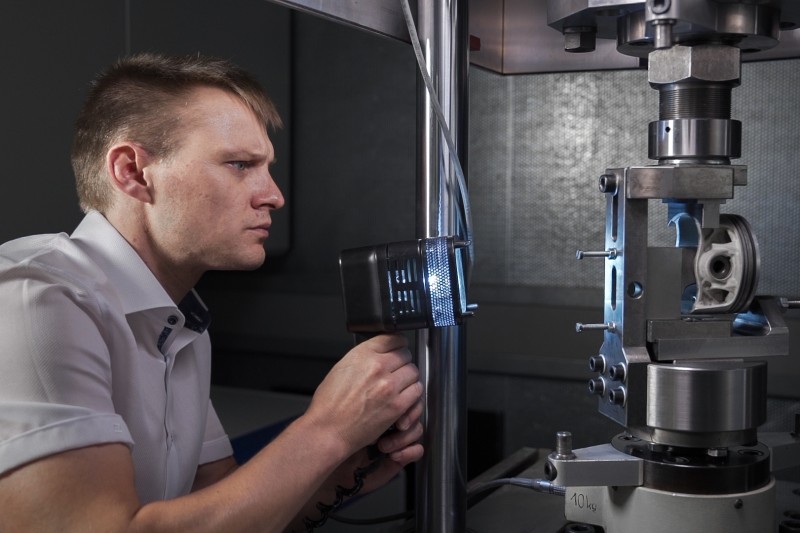

活塞毛坯件经过马勒的精加工、测量和测试,最终必须达到和传统方式生产的产品一样的高标准。活塞裙部和连接连杆的销孔是重点关注部位。这些区域要接受裙部脉冲试验与撕裂试验,从而让马勒的工程师能够模拟将来实际行驶中可能需要承受的负载极限。

除常规分析手段外,项目合作方蔡司通过电脑断层扫描、3D扫描、显微镜技术进行了大量的无损检测。结果显示3D打印的活塞完全能够达到和传统方式生产的活塞一样的质量要求。在装车实测时,装配了6只活塞的保时捷911 GT2 RS发动机在台架上顺利完成了条件极为严苛的200小时耐久测试,其中平均时速高达250km/h(含加油停车时间)的行程达到6,000公里,此外还包括135小时的全负荷运转和25小时的发动机倒拖工况,即模拟发动机不点火而车辆继续运动拖动发动机的情形。

额外的中冷器进一步提升效率

与保时捷和通快合作开发的另一个产品——附加中冷器再度印证了3D打印的优势。这台中冷器安装于涡轮增压器与原车中冷器之间的气道中,3D打印技术使其散热表面积显著增加,从而使气流控制和冷却效果得到优化。更低的进气温度提升了发动机性能,同时降低了油耗。

马勒战略强化3D打印能力

马勒集团将继续扩大3D打印能力,并将诸如此类的新式生产工艺应用到更多的项目中。更短的开发与生产周期是一个巨大的优势,尤其是在一些新兴技术领域,以电动车辆为例,用于电机或变速箱壳体冷却、电池热管理以及车厢空气调节的热管理零部件通常结构复杂,而这正是3D打印技术的优势所在。其他的应用潜力包括优化的发动机外围零部件,如空气管道、滤清器壳体、机油管理组件等。

小批量订单、配件已经断供的历史车型的售后市场对这项技术有着明确的需求。此外,3D打印在快速样件制造、逆向开发等领域也有着广阔的应用前景。

关于马勒

马勒是全球领先的汽车行业开发伙伴和零部件供应商,也是引领未来出行解决方案的技术先驱。马勒集团为各种驱动形式的车辆提供与动力总成和空调技术相关的所有关键产品。至今,马勒已在全世界30多个国家建立了160处生产基地。2019年,全集团77,000多名员工创收约120亿欧元。

详询:

Ruben Danisch

Head of Corporate and Product Communications

Phone: +49 711 501-12199

E-mail: ruben.danisch@mahle.com

Christopher Rimmele

Product, Technology, and Aftermarket Communications Spokesman

Phone: +49 711 501-12374

E-mail: christopher.rimmele@mahle.com