- Manufatura aditiva: projeto conjunto com as empresas Porsche e Trumpf produz o primeiro pistão impresso em 3D do mundo.

- Testes bem sucedidos no Porsche 911 GT2 RS: Teste de resistência de 200 horas sob as condições mais difíceis.

- O pistão impresso em 3D aumenta o desempenho e a eficiência da unidade de acionamento de 700 HP.

- A MAHLE também está desenvolvendo especificamente sua experiência em impressão 3D para aplicação no campo de unidades alternativas.

"Os resultados do projeto confirmam o grande potencial de impressão 3D e demonstram a competência particular da MAHLE no campo de corridas pequenas e limitadas de alto desempenho e em relação à prototipagem e pós-venda", diz o Dr. Martin Berger, Chefe de Pesquisa Corporativa e Engenharia Avançada da MAHLE.

Frank Ickinger, gerente de projeto da Porsche, comenta: "Graças à estreita cooperação de todos os envolvidos, pudemos demonstrar o potencial da manufatura aditiva em nosso carro esportivo de alto desempenho, o Porsche 911 GT2 RS, abrindo assim caminho para o seu uso em futuros acionamentos. Em termos de tecnologia, este é o início de um novo capítulo para nós, que abre possibilidades completamente novas em design e produção."

Steffen Rübling, gerente de projetos da Trumpf, também vê grandes oportunidades para a impressão 3D em futuros processos de fabricação. "O projeto ilustra como a impressão 3D pode ser usada para melhorar ainda mais componentes cujo potencial de desempenho já foi esgotado por décadas de desenvolvimento. Isto beneficiará muitas outras indústrias, tais como aeroespacial e energia."

Design biônico reduz o peso do pistão e aumenta a velocidade máxima do motor

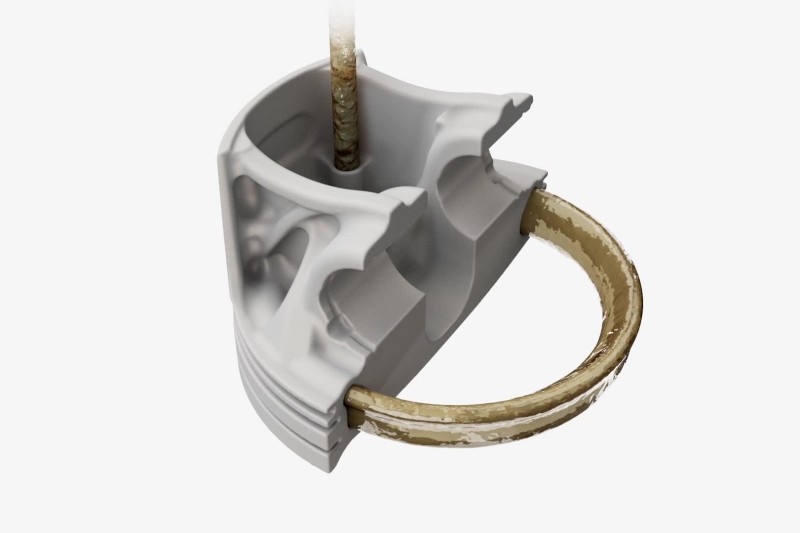

O novo processo apresenta a opção de implementar o chamado design biônico. Nesta abordagem que imita estruturas naturais como o esqueleto humano, o material é adicionado apenas em áreas carregadas, com a estrutura do pistão sendo adaptada à carga. Ele economiza material e tem o potencial de tornar o pistão impresso em 3D até 20% mais leve do que seu equivalente fabricado convencionalmente, enquanto aumenta a rigidez.

Além disso, os desenvolvedores da MAHLE introduziram uma galeria de resfriamento posicionada e especialmente moldada perto dos anéis de pistão. Este projeto é baseado em muitos anos de experiência da MAHLE com processos térmicos no pistão e só é possível usando a impressão 3D. A galeria de resfriamento reduz a carga de temperatura na chamada parte superior, uma região de stress e tensão do pistão, otimizando a combustão e pavimentando o caminho para velocidades máximas mais altas do motor.

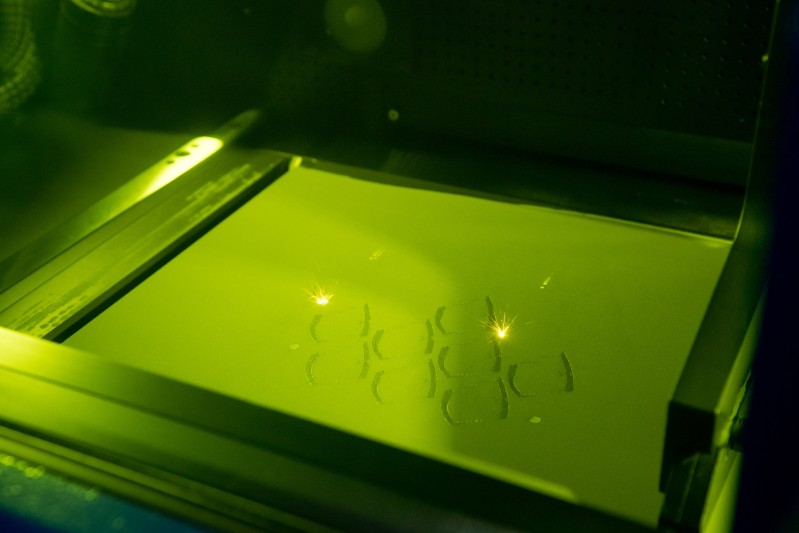

O novo processo de produção é baseado em uma liga de alumínio especial desenvolvida pela MAHLE com uma longa história de uso bem sucedido em pistões fundidos. A liga é atomizada em um pó fino e depois impressa em um processo conhecido como fusão de metal a laser (LMF). Um raio laser derrete o pó para a espessura da camada desejada, seguido pela aplicação de uma nova camada na parte superior, construindo assim uma camada de cada vez. Usando este método, o especialista em impressão 3D Trumpf produz cartuchos de pistão compostos por aproximadamente 1.200 camadas em cerca de 12 horas.

“Este projeto envolveu múltiplos desafios. Desde o design do pistão até a especificação do material e o desenvolvimento dos parâmetros de impressão apropriados, tivemos que fazer muitos ajuestes finos para alcançar o resultado ideal" explica Volker Schall, Chefe de Design de Produtos em Engenharia Avançada da MAHLE. "Agora não só dominamos o lado técnico das coisas, mas também podemos avaliar como o método pode ser incorporado em processos de fabricação existentes.”

Alta qualidade confirmada em um teste rigoroso

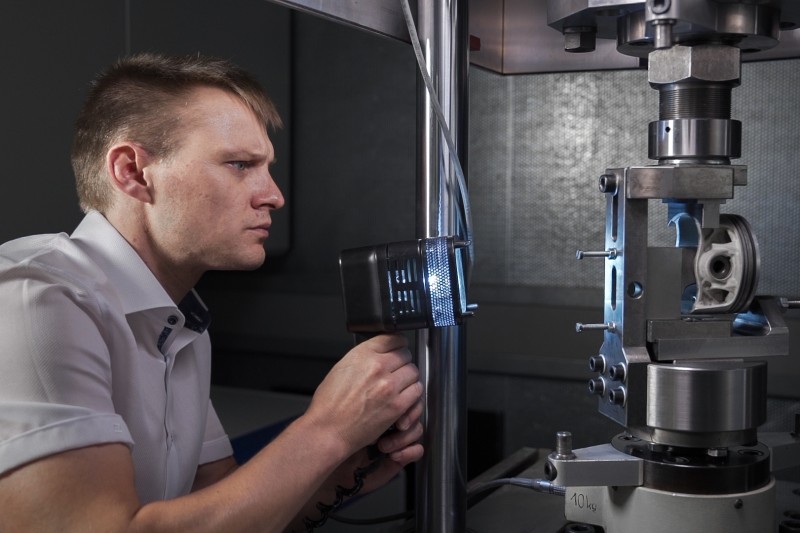

O pistão é então acabado, medido e testado na MAHLE e deve atender aos mesmos padrões rigorosos que uma peça fabricada convencionalmente. Atenção especial é dada à área central do pistão, conhecida como saia, e ao ponto em que se conecta com a Biela, no furo para o pino. Estas áreas estão sujeitas a testes; Os engenheiros da MAHLE podem assim simular as cargas que ocorrerão durante a operação futura.

Além de cortar pistões abertos para análise, o parceiro de projeto Zeiss realizou inúmeros testes não destrutivos usando procedimentos, incluindo varredura CT, digitalização 3D e microscopia. Os resultados mostram que o pistão impresso atinge o mesmo padrão de alta qualidade que um pistão de produção convencional. Quando se tratava de testes práticos, seis pistões foram montados no motor do Porsche 911 GT2 RS, e a unidade de acionamento completou com sucesso 200 horas de testes de resistência sob as condições mais difíceis no banco de testes. Isto compreendia cerca de 6.000 quilômetros a uma velocidade média de 250 km/h, incluindo paradas de reabastecimento, e cerca de 135 horas em plena carga. O teste também incluiu 25 horas de carga motorizada, ou seja, o modo de superação simulado de um veículo.

Refrigerador de ar de carga adicional para uma eficiência ainda maior

Evidências adicionais das vantagens da impressão 3D são fornecidas por um refrigerador de ar adicional, novamente desenvolvido como parte do projeto conjunto com a Porsche e a Trumpf. Escondido em um tubo de ar entre o turbo e o refrigerador de ar de carga original, este componente adicional se beneficia de uma superfície de transferência de calor significativamente maior graças às possibilidades abertas pela impressão 3D. Isso permite que o controle de fluxo e o resfriamento sejam otimizados, resultando em ar mais frio, maior desempenho do motor e menor consumo de combustível.

A MAHLE está expandindo estratégicamente sua competência em impressão 3D

A MAHLE está preparada para aproveitar o potencial de novos processos de produção, como a impressão 3D, para novos projetos e pretende expandir sua competência especificamente nesta área. Tempos de desenvolvimento e produção mais curtos apresentam uma grande vantagem. Isso é particularmente verdade quando se trata de novas tecnologias, como a mobilidade, onde os componentes de gerenciamento térmico com estruturas complexas são necessários para fornecer refrigeração e ar condicionado em veículos elétricos, carcaças de motor ou transmissão e sistemas de bateria. Outros exemplos incluem componentes otimizados na periferia do motor, como vias de ar, carcaças de filtro e componentes de gerenciamento de óleo.

Foram também identificados domínios de necessidade no que se refere ao desenvolvimento de pequenos lotes e à produção de componentes descontinuados para abastecer o mercado pós-venda de veículos históricos. Outros campos de aplicação promissores envolvem prototipagem rápida, ou seja, a construção rápida de peças para teste e engenharia reversa, a reprodução de componentes a partir de uma varredura 3D.

Sobre a MAHLE

A MAHLE é um parceiro de desenvolvimento internacional líder e fornecedor para a indústria automotiva, bem como um pioneiro para a mobilidade do futuro. O portfólio de produtos do grupo aborda todas as questões cruciais relacionadas à tecnologia de powertrain e ar condicionado, tanto para acionamentos com motores de combustão quanto para mobilidade. Em 2019, o grupo de tecnologia gerou vendas de aproximadamente EUR 12,0 bilhões com mais de 77 mil funcionários e está representada em mais de 30 países com 160 locais de produção.